含氯尾气处理净化设备非焚烧

文章出处:未知 人气:发表时间:2024-04-09 16:24

1、含氯尾气来源

烧碱装置16万t/a,氯碱下游配套装置包括:8万t/a甲烷氯化物、1.5万t/a四氯乙烯、50万t/a次氯酸钠、0.5万t/a氯乙酸、2.5万t/a三氯氢硅,以及配套的公用工程装置。含氯尾气的来源主要包括氯碱装置和耗氯装置,具体为以下方面。

(1)液化尾气:是指干燥氯气被液化后,剩余的少部分氯气和不凝气体。

(2)泄压尾气:液氯贮槽、中间槽自然汽化氯气,安全阀、氯气水封泄压产生的尾气,以及液氯汽化器泄压氯气。

(3)密封尾气:氯气压缩机氮气密封、液下泵氮气密封带出的含氯尾气。

(4)装置开停车尾气:电解槽开停车时不合格的氯气,及设备检修置换产生的含氯尾气。

(5)液氯包装过程中产生的尾气。

(6)耗氯装置生产过程中产生的含氯尾气。

在装置设计之初,重庆天原氯碱装置液化尾气、液氯贮槽、中间槽自然汽化氯气、液氯包装尾气、汽化器泄压氯气和液氯排污罐气相氯气等尾气氯气主要用于生产合成盐酸,多余部分用于生产次氯酸钠;安全阀和氯气水封泄压产生的氯气尾气、电解槽开停车时不合格的氯气、设备氮气密封和检修置换产生的含氯尾气用于生产次氯酸钠;耗氯产品装置产生的含氯尾气全部用碱液吸收生产次氯酸钠。受产品市场容量、运输半径以及售价的影响,无论是盐酸还是次氯酸钠,长期以来都处于亏损状态。尤其耗氯产品副产的次氯酸钠,因含不同程度的有机杂质,用途严重受限,销售非常困难,常常须倒贴运费。因此,重庆天原一直致力于研究含氯尾气、低浓度氯气的资源化利用。

1,2-二氯乙烯、一氯乙醛、三氯甲烷、二氯甲烷、三氯硝基甲烷、三氯乙醛、水合三氯乙醛、氯乙酸甲酯、环庚三烯、六甲基环三硅氧烷、3,3,3-三氯-1-丙烯、1,1,1,2-四氯乙烷、对二甲苯、氯乙酸、1,1,2,3-四氯丙烯、八甲基环四硅氧烷、1,1-二氯乙烯、苯甲酸

2、含氯尾气处理方法

氯气因其刺激性、剧毒性,危害人类健康,污染环境。为此,国内外的专家学者都在寻找一种科学、环保且经济有效的吸收方法。目前,国内外氯气吸收与再利用的方法主要有合成盐酸法、溶剂吸收法、生产液氯法、碱液吸收法、亚硫酸钠吸收法和氯化亚铁吸收法等。2.1 合成盐酸法

合成盐酸法是将尾气中的氯气经过净化处理去除粉尘等杂质后,与氢气反应,生成氯化氢气体,再用水喷淋或水吸收成副产盐酸。其化学反应方程式如下:H2+CI2=2HCl。

此方法工艺成熟,设备简单,但尾气中的氯气纯度通常很难达到合成盐酸的要求。采用该工艺处理含氯尾气时,往往须补充高纯度氯气,导致副产盐酸量大、品质不高,尾气治理成本较高,因此一般很少采用。

2.2 碱液吸收法

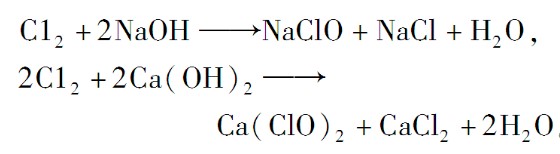

碱液吸收法是我国当前处理含氯废气的主要方法,吸收剂多用氢氧化钠、碳酸钠、氢氧化钙等碱性水溶液或浆液。在吸收过程中,碱性吸收剂可使废气中的氯有效地变为副产品——次氯酸盐。其化学反应式如下:此法技术成熟可靠,投资少,广泛用于含氯尾气的治理。碱性溶液吸收法虽然应用较广,但运行费用高,而且当次氯酸盐不能作为产品出售时还会产生二次污染。

碱液吸收法生成的次氯酸盐不能作为产品销售时,为避免二次污染,也有采用在碱性溶液中添加亚硫酸盐作为吸收液的氯气处理工艺。比如:采用亚硫酸钠和氢氧化钠的混合溶液循环吸收尾气中的氯气,化学反应方程式如下:

此法与常规的碱液吸收流程相似,技术可靠;但生产控制相对繁琐,运行费用高,而且生成的硫酸盐附加值很低。

2.3 氯化亚铁溶液吸收或铁屑吸收法

用铁屑或氯化亚铁溶液吸收氯可以制得三氯化铁产品,同时消除污染。两步氯化法:先用铁屑与浓盐酸或FeCl3 溶液在反应槽中发生反应,生成中间产品氯化亚铁水溶液,再用氯化亚铁溶液吸收含氯废气得三氯化铁产品。一步氯化法:将含氯废气直接通入由水浸泡铁屑的反应塔中,将铁、氯气和水一步合成三氯化铁溶液。废铁屑吸收废氯气的方法也可以用来生产聚合氯化铁。吸收生成的三氯化铁溶液可再与废铁屑反应,重新转化为二氯化铁;当二氯化铁达到一定浓度时,送人聚合反应器,加入催化剂,并通入空气,对二氯化铁进行催化氧化,生产聚合氯化铁。

2.4 溶剂吸收法

溶剂吸收法是指用有机或无机溶剂洗涤含氯废气,溶剂吸收其中的氯气,然后加热或加压解吸出纯氯气。解吸后的溶剂循环利用,或者将含氯溶剂作为生产原料用于生产过程。常用溶剂有苯(C6H6)、二氯化硫(S2Cl2)、四氯化碳(CCl4) 、氯磺酸(HSO3Cl)及二氯化碘水溶液等。2.5 其他处理方法

(1)活性炭吸附法。

活性炭对废气中的氯气优先吸附,而对氮、氧等的吸附效果较差。该法无需加压操作,无二次污染,回收率高,解吸后可提高氯浓度,便于进一步利用,但须严格控制解吸温度。此法适用于含氯废气量不多的场合。(2)水吸收法。

利用氯气可溶于水这一物理性质对其进行吸收。因为氯气在水中有一定的溶解度,所以当用水吸收含氯废气时,须增加氯的分压,并降低反应温度。国外报道有厂家利用水来回收含氯废气,其特点是先在低温、高压下溶解氯气,然后再用加热或减压的方式解吸、回收氯气。该方法装置复杂,吸收效率较低,设备费用高,能耗也较高。(3)压缩冷冻法。

该法的原理是利用气体不同的沸点,在一定温度和压力下进行气液分离,回收氯气。氯气的冷凝温度取决于压力。冷凝分离过程简单,能除去H2、N2、O2、CO、CO2等低沸点杂质。使用此法富集低浓度氯气,处理过程中不引入污染环境的介质,但需要很高的压力和极低的温度,因此装置复杂,设备费用高,脱氯不够彻底,且运行费用也高。此法适用于尾气量大且浓度高的场合。

总体而言,由于碱性溶液吸收法净化效率高,氯气去除比较彻底,而且反应速度快,所用设备和工艺流程简单,碱液价格相对较低,所以该方法在国内外得到广泛的工业应用。

3、含氯尾气的治理的新技术

3.1脱氯

我公司最新研发的脱氯催化剂,在200-400℃之间,将有机氯转化为无机氯,就是将氯原子脱出,转化为氯化氢,转化为盐酸溶液或碱液吸收,有机组分再回用。这是针对于组分单一,气量小浓度高的气体。

3.2裂解

目前有用焚烧法来处理含氯废气的,焚烧法有二噁英的危害,而且有腐蚀性,对焚烧设备损害极大,我司的电浆裂解设备,直接将含氯分子裂解,还原为氯化氢,有机组分氧化为二氧化碳和水,整个反应在常温下进行,耗能极低。

下一篇:没有了 上一篇:酸雾过滤器高分子纤维酸雾过滤袋

关注公众微信号

关注公众微信号  移动端,扫扫更精彩

移动端,扫扫更精彩